Образец-свидетель коррозии (плоский, цилиндрический)

При измерения скорости коррозии гравиметрическим методом ОСК (купоны) используются в качестве основного инструмента. Образцы-свидетели коррозии ОСК обычно изготавливаются из Стали того же качества, что и трубопроводная сталь, в которой установлен Узел контроля коррозии.

Мы поставляем плоские и цилиндрические образцы-свидетели коррозии для контроля и измерения скорости коррозии весовым (гравиметрическим) методом для зондов ОСК , из различный черных и цветных сталей:

Ст.3, 10, 20, 20С, 20А, 35, 45, 50, 17Г1, 08КП, 09ГСФ, 09Г2С, Ст.13ХФА, 8Г2СФА-1, 30ХГСА. 30Г2, 37Г2Ф

Нержавеющая сталь 14Х17Н2, 20Х13, 30Х13, 40Х13, 12Х18Н10T, 08Х18Н10Т, 03Х17Н14М3, 07Х16Н6

AISI 304L, AISI 316, AISI 316L, AISI 321

Ст.08X13, 08X17Т, 12X17, 15ХМ, 15X28, 20X13, 30X13, 30ХМА, 40X13, 95X18

Латунь Л63, ЛС59-1, Л80, Л90, ЛАМШ 77-2-0,05

Бронза БрАЖ 9-4, БрОЦС 555, БРБ2, БрОФ, БРКМЦ, БРОФ

Алюминий АМГ2, АМГ2НР, АМЦМ, АД1М, АД1Н, Д16АМ, Д16АТ, АД31Т

Дюралюминий Д16, Д16Т, Д1Т

Медь М00К, М1, М1К, М2

Свинец С1

Сплав МНЖ-5-1

Основными размерами изготавливаемых образцов являются следующие:

Ст.3 (10х10х2)мм

Ст.3 (20х20х2)мм

Ст.3 (25х10х2)мм

Ст.3 (25х20х0,5)мм

Ст.3 (25х20х1)мм

Ст.3 (25х20х1,5)мм

Ст.3 (25х20х2)мм

Ст.3 (30х10х3)мм

Ст.3 (50х10х2)мм

Ст.3 (50х20х1,5)мм

Ст.3 (50х20х2)мм

Ст.3 (50х20х3)мм

Ст.3 (50х20х3,5)мм

Ст.3 (50х25х1)мм

Ст.3 (50х25х1,5)мм

Ст.3 (50х40х2)мм

Ст.3 (50х50х1,5)мм

Ст.3 (60х15х3,5)мм

Ст.3 (70х30х1)мм

Ст.3 (70х30х3)мм

Ст.3 (73,2х22,2х3,2)мм

Ст.3 (75х12х1,5)мм

Ст.3 (75х15х1,5)мм

Ст.3 (76,2х12,7х1,59)мм

Ст.3 (76,3х12,8х1,6)мм

Ст.3 (77х13х2,2)мм

Ст.3 (105х50х1)мм

Ст.10 (70х30х3)мм

Ст.10 (76,2х12,7х1,59)мм

Ст.20 (25х20х0,5)мм

Ст.20 (25х20х1,5)мм

Ст.20 (30х10х3)мм

Ст.20 (30х20х6)мм

Ст.20 (50х10х1,5)мм

Ст.20 (50х10х2)мм

Ст.20 (50х20х2)мм

Ст.20 (50х20х3)мм

Ст.20 (50х25х1,5)мм

Ст.20 (50х40х2)мм

Ст.20 (50х50х1,5)мм

Ст.20 (60х15х3,5)мм

Ст.20 (60х20х3,0)мм

Ст.20 (70х15х1,5)мм

Ст.20 (75х12х1,5)мм

Ст.20 (76,2х12,7х1,5)мм

Ст.20 (76,2х12,7х1,59)мм

Ст.20 (76,3х12,8х1,6)мм

Ст.20 (77х13х2,2)мм

Ст.20 (80х10х2)мм

Ст.20 (80х13х3)мм.

Ст.20 (80х15х2)мм

Ст.20 (80х20х1,5)мм

Ст.20 (80х20х3)мм

Ст.20 (80х21х3)мм

Ст.20 (85х13х3)мм

Ст.20 (90х13х1,5)мм

Ст.20А (73,2х22,2х3,2)мм

Ст.20А (76,3х12,8х1,6)мм

Ст.20С (73,2х22,2х3,2)мм

Ст.20С (76,3х12,8х1,6)мм

Ст.20 (80х13х3)мм. солеотложений

Ст.20 (80х13х3)мм биокоррозии

Ст.08КП (50х20х2)мм

Ст.35 (25х10х2)мм

Ст.35 (50х20х2)мм

Ст.35 (50х20х1,5)мм

Ст.35 (50х25х1)мм

Ст.45 (50х20х2)мм

Ст.45 (50х20х3)мм

Ст.45 (50х50х4)мм

Ст.45 (75х12,5х3)мм без отв., шероховатость 0,32мкм.

Ст.50 (75х12,5х2)мм

Ст.03Х17Н14М2 (80х10х2)мм

Ст.03Х17Н14М3 (50х10х1,5)мм

Ст.07Х16Н6 (50х20х1)мм

Ст.08Х17Н13М2 (80х13х3,0)мм

Ст.08Х18Н10Т (50х10х1,5)мм

Ст.08Х18Н10Т (70х30х3)мм

Ст.08Х18Н10Т (80х13х3)мм

Ст.08Х18Н10Т (80х15х2)мм

Ст.10Х17Н13М2Т (76,3х12,8х1,6)мм

Ст.12Х18Н10Т (30х20х6)мм

Ст.12Х18Н10Т (50х10х1,5)мм

Ст.12Х18Н10T (76,2х12х1,5)мм

Ст.12Х18Н10T (76,2х12,7х1,59)мм

Ст.12Х18Н10Т (76,2х12х1,5)мм

Ст.12Х18Н10T (76,3х12,8х1,6)мм

Ст.12Х18Н10Т (77х13х2,2)мм

Ст.12Х18Н10Т (80х10х2)мм

AISI 304L (70х30х3)мм

AISI 316L (70х30х3)мм

AISI 316L (75х12х1,5)мм

AISI 316L (76,3х12,8х1,6)мм

AISI 321 (70х30х3)мм

Ст.09Г2С (25х10х2)мм

Ст.09Г2С (25х20х2)мм

Ст.09Г2С (50х10х1,5)мм

Ст.09Г2С (50х10х2)мм

Ст.09Г2С (60х20х3)мм

Ст.09Г2С (73,2х22,2х3,2)мм

Ст.09Г2С (75х12х1,5)мм

Ст.09Г2С (76,2х12,7х1,59)мм

Ст.09Г2С (76,3х12,6х2)мм

Ст.09Г2С (76,3х12,8х1,6)мм

Ст.09Г2С (80х20х3,0)мм

Ст.09ГСФ (76,3х12,8х1,6)мм

Ст.13ХФА (25х10х2)мм

Ст.13ХФА (25х20х2)мм

Ст.13ХФА (50х10х2)мм

Ст.13ХФА (50х20х2)мм

Ст.13ХФА (50х20х3)мм

Ст.13ХФА (73х23х3,2)мм

Ст.13ХФА (73,2х22,2х3,2)мм

Ст.13ХФА (76,3х12,6х2)мм

Ст.13ХФА (76,3х12,8х1,6)мм

Ст.13ХФА (80х20х3)мм

Ст.15Х5М (50х10х1,5)мм

Ст.15Х5М (80х10х2)мм

Ст.15ХМ (30х20х6)мм

Ст.15ХМ (80х20х3)мм

Ст.17Г1С (50х10х2)мм

Ст.30ХМА (50х25х3)мм

Ст.30ХМА (50х50х1,5)мм

Латунь Л62М (50х10х1,5)мм

Латунь Л63 (50х50х4)мм

Латунь Л63 (70х15х1,5)мм

Латунь Л63 (75х12,5х2)мм

Латунь Л63 (80х20х2)мм

Латунь Л80 (76,2х12,8х1,5)мм

ЛАМШ 77-2-0,05 (76,2х12,8х1,5)мм

Медь М1 (25х20х3)мм

Медь М1 (50х20х2)мм

Медь М1 (75х12х1,5)мм

Медь М1 (75х12х2)мм

Медь М1 (76,3х12,8х1,6)мм

Медь М1 (77х13х2,2)мм

Медь М1 (80х20х2)мм

Медь М1К (50х24,5х2)мм

Медь М1К (50х50х4)мм

Медь М1К (75х12,5х2)мм

Медь М2 (75х12,5х2)мм

Медь М00К (50х24,5х2)мм

Медь М00К (50х50х4)мм

Медь М00К (75х12,5х2)мм

Медная проволока М1

Алюм. сплав АД31Т (30х10х3)мм

Алюм. сплав АД31Т (80х15х2)мм

Свинец С1(45х20х1,5)мм

Сплав МНЖ-5-1 (80х15х2)мм

Цилиндрический Ст.17Г1С (25х6)мм

Цилиндрический Ст.20 (25х6)мм

Шайба Ст.3 (D44*d14х3)мм

Шайба Ст.20 (D40*d8*3)мм

Шайба Ст.20 (D60*d13*3)мм

Шайба Ст.20 (D60*d14х3)мм

Шайба Ст.30ХГСА (D24*d5*2)мм

Шайба сплав алюм. Д16АМ (D24*d5*2)мм

Шайба латунь Л63 (D60*d14х3)мм

Шайба медь М1 (D24*d5*2)мм

Кассета Ст.09Г2С

Кассета Ст.13ХФА

Кассета Ст.20

Ст.20ФА,

Ст.20ХФ,

Ст.20ХФА,

Ст.15ХМФА

-плоские ОСК : 76.2х12.7х1.7, 80х20, 40х10х2мм

-цилиндрические 14х11.1х9, 16х10х9,

-дисковые 28х11.1х3,

Также изготавливаем ЛЮБЫЕ ДРУГИЕ ОСК по размерам заказчика.

Для контроля солеотложения также используются плоские образцы-свидетели, которые изготавливаются с отверстиями различного диаметра. По тому какие размеры закрылись солями определяют интенсивность осаждения солей.

Имеются Аналоги иностранных купонов-свидетелей различных размеров:

аналог 3" Strip Coupon: CI-S3-G10180-0-0-0-0

аналог 6" Strip Coupon: CI-S3-G10180-0-0-0-0

|

CI Flush Disc Coupon, Mild Steel |

|

CI-D-G10180-0-3-0-0 |

|

CI 3" Strip Coupon |

|

CI-S3-G10180-0-0-0-0 |

|

CI 3" Strip Scale Coupon |

|

CI-SC-G10180-0-0-0-0 |

|

|

|

|

|

Low Pressure |

|

|

|

6210 Retractable Strip Coupon Holder, 18 inch |

|

6210-18-1 |

|

6210 Retractable Strip Coupon Holder, 24 inch |

|

6210-24-1 |

|

CI 3" Retractable Strip Coupon, Mild Steel |

|

CI-RS-G10180-0-0-0-0 |

|

(Style) |

Size |

|

Hole Location |

Area |

|

1/2" X 3" X 1/16" |

3/16" |

1/4" fr. end |

3.38 |

|

|

1" X 2" X 1/16" |

3/16" |

1/4" fr. end |

4.32 |

|

|

1/2" X 3" X 1/16" |

9/64" |

1/8" fr. end |

3.41 |

|

|

1/2" X 3" X 1/16" |

1/4" |

1/4" fr. end |

3.34 |

|

|

1/2" X 3" X 1/16" |

(2) 1/4" |

1/2" fr. ea. end |

3.24 |

|

|

1/2" X 3" X 1/16" |

3/16" |

1/2" fr. end |

3.38 |

|

|

1/2" X 3" X 1/16" |

1/4" |

1/2" fr. end |

3.34 |

|

|

3/8" X 3" X 1/16" |

9/64" |

1/8" fr. end |

2.64 |

|

|

1/2" X 3" X 1/16" |

(2) 1/4" |

1/4" & 3/4" end |

3.24 |

|

|

3/8" X 3" X 1/16" |

(2) 1/4" |

1/4" & 3/4" end |

2.48 |

|

|

3/4" X 2" X 1/8" |

3/8" |

1" fr. end |

3.47 |

|

|

1" X 2" X 1/16" |

0.265" |

1" fr. end |

4.26 |

ДИСКОВЫЕ КУПОНЫ-СВИДЕТЕЛИ (ОСК)

|

P/N |

Size |

|

Area |

|

1.25" X 0.125" |

None |

2.95 |

|

|

1.25" X 0.125" |

0.500" |

2.55 |

|

|

1.25" X 0.125" |

0.270" (Countersunk - typically used for flush applications) |

2.69 |

|

|

1.50" X 0.125" |

0.400" |

3.87 |

|

|

1.25" X 0.125" |

0.375" |

2.72 |

|

|

1.00" X 0.125" |

0.375" |

1.74 |

|

|

1.25" X 0.062" |

0.375" |

2.48 |

|

|

1.50" X 0.125" |

0.375" |

3.90 |

|

|

1.25" X 0.125" |

0.250" |

2.85

|

ЦИЛИНДРИЧЕСКИЕ ОСК

| P/N | Size | Thread | Slot |

| ES200 | 1/4" X 2 1/2" | 1/4"-20 X 3/8" | 1/16" |

| ES201 | 1/4" X 2" | 1/4"-20 X 3/8" | 1/16" |

| ES202 | 1/4" X 3" | 1/4"-20 X 3/8" | 1/16" |

| ES204 | 1/4" X 1 1/2" | 1/4"-20 X 3/8" | 1/16" |

ОБРАЗЦЫ СВИДЕТЕЛИ СОЛЕОТЛОЖЕНИЙ (Дисковые и Плоские)

|

Strip Scale Coupons |

|||

|

P/N (Style) |

Size (W x L x T) |

Hole Diameter |

Area |

|

CO115 |

1/2" X 3" X 1/16" |

Ø1/4" |

3.37 |

|

Cylindrical Scale Coupons |

|||

|

P/N (Style) |

Size |

Thread |

Slot |

|

ES209 |

Ø1/4" X 3" |

1/4"-20 X 3/8" |

0.045" |

ТАКЖЕ РОССИЙСКИЕ АНАЛОГИ ДАННЫХ КУПОНОВ НАИБОЛЕЕ ЧАСТО ИСПОЛЬЗУЮТСЯ ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ .

P/N CO100 |

P/N CO131 |

|||||||||||||||||

|

|

|||||||||||||||||

|

|

P/N CO146 |

P/N CO220 |

|||||||||||||||||

|

|

|||||||||||||||||

|

|

Плоские Купоны

| P/N | Размер | Отверстие | Расположение отверстия | Площадь поверхности, дюйм2 |

| CO100 | 1/2" X 3" X 1/16" | 3/16" | 1/4" fr. end | 3.38 |

| CO101 | 1" X 2" X 1/16" | 3/16" | 1/4" fr. end | 4.32 |

| CO102 | 1/2" X 3" X 1/16" | 9/64" | 1/8" fr. end | 3.41 |

| CO103 | 1/2" X 3" X 1/16" | 1/4" | 1/4" fr. end | 3.34 |

| CO104 | 1/2" X 3" X 1/16" | (2) 1/4" | 1/2" fr. ea. end | 3.24 |

| CO105 | 1/2" X 3" X 1/16" | 3/16" | 1/2" fr. end | 3.38 |

| CO106 | 1/2" X 3" X 1/16" | 1/4" | 1/2" fr. end | 3.34 |

| CO115 | 1/2" X 3" X 1/16" | 1/4" | 1/4" fr. end | 7777 |

| CO117 | 3/8" X 3" X 1/16" | 9/64" | 1/8" fr. end | 2.64 |

| CO118 | 1/2" X 3" X 1/16" | (2) 1/4" | 1/4" & 3/4" end | 3.24 |

| CO120 | 3/8" X 3" X 1/16" | (2) 1/4" | 1/4" & 3/4" end | 2.48 |

Купоны, перечисленные выше могут быть изготовлены из различных марок сталей.

Цилиндрические Купоны

| P/N | Размер | Резьба | Отверстие |

| ES200 | 1/4" X 2 1/2" | 1/4"-20 X 3/8" | 1/16" |

| ES201 | 1/4" X 2" | 1/4"-20 X 3/8" | 1/16" |

| ES202 | 1/4" X 3" | 1/4"-20 X 3/8" | 1/16" |

| ES204 | 1/4" X 1 1/2" | 1/4"-20 X 3/8" | 1/16" |

| ES209* | 1/4" x 3" | 1/4"-20 X 3/8" |

* ES209 имеет пять отверстий диаметром 1/8".

Купоны для оценки солеотложений

Купоны для оценки солеотложений обеспечивают качественное измерение при отложении твердых частиц в промышленных системах различных производственных процессов.

|

P/N CO115 - плоский купон |

| P/N ES209 - цилиндрический купон |

Купоны для оценки содержания микроорганизмов

Эти купоны используются для количественной оценки наличия колоний микроорганизмов. Например, содержания сульфат-восстанавливающих бактерий (СВБ).

|

P/N COJ36 |

Звоните и присылайте запросы для уточнения:

+7-495-155-67-48 (многоканальный 24ч)

email: info@теплохимприбор.рф,

ohkv@yandex.ru

Изготавливаем индикторы коррозии для проведение измерений по РД 153-34.1-17.465-0

Установка индикаторов коррозии

В соответствии с [2, п. 4.12.27] на водяных тепловых сетях должен быть организован систематический контроль за внутренней коррозией трубопроводов путем анализа сетевой воды и конденсата, а также по индикаторам коррозии, устанавливаемым в наиболее характерных точках (на выводах с ТЭЦ, концевых участках и двух-трех участках магистрали).

Индикаторы коррозии устанавливаются в тепловых сетях согласно [3] и предназначены для контроля скорости внутренней коррозии тепловых сетей гравиметрическим методом.

В качестве индикаторов коррозии применяют стальные круглые пластины толщиной 2-3 мм, наружным диаметром 50-60 мм с отверстием диаметром 12 мм в центре диска. Индикаторы коррозии, в количестве 3-6 пластин, устанавливаются на штоке-держателе, привариваемом к глухому фланцу. Расстояние между индикаторами коррозии в сборке от 5 до 20 мм.

Для изготовления индикаторов предусмотрен ограниченный выбор сталей: ВСт3сп по ГОСТ 380 и стали 10 и 20 по ГОСТ 1050 [3]. В то же время индикаторы коррозии - это образцы-свидетели, которые должны быть изготовлены из материала, идентичного материалу трубопровода и находиться в одинаковых гидрохимических условиях со стенками трубопровода.

Периодическим осмотром в конце каждого отопительного сезона визуальным контролем контролируется характер коррозионного процесса по ГОСТ 9.908-85, а взвешиванием индикаторов коррозии через определенный отрезок времени - скорость коррозии материала трубопровода по методике [3].

При контроле скорости коррозии магистрального участка остается неизвестной скорость коррозии трубопровода на выходе из микрорайонов в магистральную линию.

Мы предлагаем, к ранее имеющимся индикаторам коррозии, дополнительно установить индикаторы коррозии на обратных трубопроводах тепловой сети на входе в магистральную линию из микрорайонов.

Кроме того, установка индикаторов коррозии на расходные и рециркуляционные трубопроводы поволяет оценить внутреннее состояние металла аккумулирующих емкостей (объемом 1000-2000 м3), корректировать последовательность работы емкостей и предотвратить коррозию металла емкостей, вызванную разложением герметика.

____________________________________________________________________________________

Также мы занимаемся комплексными поставками оборудования и комплектующих производства ООО НПП "СОНАР" :

Зонд гравиметрический ОСК РАСТ.040000.402-03-160 , РАСТ.040000.402-03-040

Зонд гравиметрический ОСКЦ РАСТ.040000.403-160, РАСТ.040000.403-040

Инжектор РАСТ.061020.001-160, РАСТ.061020.001-040

Пробозаборник РАСТ.139000.001-160, РАСТ.139000.001-040

Устройство ввода (стандарнтное) РАСТ.298 070.000 — 4МПа , РАСТ.298080.000 — 16МПа.

Извлекатель РАСТ.314195.001

Устройство врезки РАСТ.298000.001

____________________________________________________________________________________

Также мы занимаемся комплексными поставками оборудования и комплектующих производства ООО "Моникор" :

Узлы контроля со стационарным узлом доступа "Моникор - УКК-СТ"

Узел ввода реагентов «Моникор-УВР-СТ»

____________________________________________________________________________________

Звоните и присылайте запросы для уточнения:

+7-495-155-67-48 (многоканальный 24ч)

email: info@теплохимприбор.рф,

ohkv@yandex.ru

НОРМАТИВНАЯ БАЗА ПО КОРРОЗИОННОМУ МОНИТОРИНГУ:

ГОСТ 9.506-87

диная система защиты от коррозии и старения

ИНГИБИТОРЫ КОРРОЗИИ МЕТАЛЛОВ В ВОДНО-НЕФТЯНЫХ СРЕДАХ

Методы определения защитной способности

Unified system of corrosion and ageing protection. Corrosion inhibitors of metals in water-petroleum media. Methods of protective ability evaluation

2. ГРАВИМЕТРИЧЕСКИЙ МЕТОД

2.1. Сущность метода

Метод заключается в определении потери массы металлических образцов за время их пребывания в ингибированной и неингибированной испытуемых средах с последующей оценкой защитной способности ингибитора по изменению скорости коррозии.

Испытуемыми средами служат ингибированные и неингибированные водно-нефтяная эмульсия и (или) водная часть водно-нефтяной среды.

В каждом режиме проводят не менее двух параллельных испытаний на образцах в количестве не менее трех для каждого испытания. Время испытания образцов в ингибированной и неингибированной испытуемой среде должно быть равным.

2.2. Метод отбора образцов

2.2.1. Для проведения испытаний рекомендуется применять плоские образцы (пластины) в соответствии с требованиями ГОСТ 9.905-82, изготовленные из металла по п.1.2.1.

2.2.2. Соотношение площади поверхности образца и его массы должно быть возможно большим и способствовать максимальному количеству потерь металла от коррозии.

2.2.3. Объем испытуемой среды должен быть не менее 20 см на 1 см

площади поверхности образца или определяться по ГОСТ 9.905-82.

2.3. Аппаратура, материалы и реактивы

2.3.1. Для проведения испытаний в динамических условиях при атмосферном и повышенном давлении могут быть использованы аппараты, обеспечивающие в течение времени испытания стабильное поддержание и контроль параметров испытания в соответствии с заданной программой, постоянство объема и состава испытуемой среды, возможность продувки аппарата инертным газом с целью деаэрации и в дальнейшем насыщения сероводородом и (или) двуокисью углерода, введение ингибитора в среду, термостатирование.

Аппараты должны быть обеспечены устройством для перемешивания испытуемой среды с варьированием скорости перемешивания.

Образцы для испытаний должны быть жестко закреплены для предохранения их от вибрации и обеспечения свободного контакта с испытуемой средой.

Скорость течения испытуемой среды относительно образцов должна выбираться из ряда 0,5; 1,0; 1,5; 2,0 м/с.

Конструкция аппаратов должна обеспечивать свободную разборку узлов и деталей, соприкасающихся с испытуемой средой, для промывки их после испытаний и исключить возможность контактной и щелевой коррозии между образцами, деталями крепления образцов и образцами, а также между стенками аппарата и образцами.

Рекомендуемые варианты установок для проведения испытаний при атмосферном и повышенном давлении приведены в приложениях 2, 3.

2.3.2. Материалы и реактивы по пп.1.3.2-1.3.10.

2.3.3. Пинцет пластмассовый.

2.3.4. Шпатель металлический.

2.3.5. Щетка волосяная.

2.3.6. Эксикатор по ГОСТ 25336-82 с влагопоглотителем.

2.3.7. Весы лабораторные по ГОСТ 24104-88.

2.3.8. Кислота соляная по ГОСТ 3118-77.

2.3.9. Уайт-спирит по ГОСТ 3134-78.

2.3.10. Керосин для технических целей.

2.3.11. Нефрас-С 50/170 по ГОСТ 8505-80.

2.3.12. Раствор для удаления продуктов коррозии химическим методом по ГОСТ 9.907-83 состава:

кислота серная по ГОСТ 4204-77;

кислота лимонная по ГОСТ 3652-69;

тиомочевина по ГОСТ 6344-73;

дистиллированная вода по ГОСТ 6709-72.

2.4. Подготовка к испытанию

2.4.1. Поверхность образца шлифуют до шероховатости не более 1,6 мкм по ГОСТ 2789-73 и обезжиривают ацетоном. Степень обезжиривания контролируют по полному смачиванию водой поверхности образца.

2.4.2. После обезжиривания последующие операции с образцами необходимо проводить с помощью пинцета.

2.4.3. Для активации поверхности образца перед испытанием его погружают на 1 мин в раствор 15%-ной соляной кислоты, затем тщательно промывают проточной и дистиллированной водой, высушивают фильтровальной бумагой, упаковывают в нее, выдерживают в эксикаторе с влагопоглотителем в течение 1 ч и взвешивают на аналитических весах с погрешностью не более 0,0001 г.

2.4.4. При испытаниях водной части водно-нефтяной эмульсии (условия разделения фаз) испытуемая среда готовится по пп.1.4.3-1.4.5; в условиях существования устойчивых эмульсий подготовка среды проводится по пп.1.4.3-1.4.5 непосредственно в аппарате при постоянном перемешивании, обеспечивающем скорость течения среды по п.2.3.1.

2.5. Проведение испытания

2.5.1. Подготовленные по пп.2.4.1-2.4.3 образцы помещают в аппарат с испытуемой средой. Время испытаний отсчитывают с момента помещения образцов в среду.

2.5.2. В аппарате создают соответствующий программе режим испытания. Продолжительность испытаний устанавливают в соответствии с ГОСТ 9.905-82. При проведении сравнительных испытаний ингибиторов время испытания должно быть не менее 6 ч.

2.5.3. Колебания температуры испытуемой среды не должны превышать ±2 °С. Уменьшение объема среды вследствие испарения не должно превышать 1%.

2.5.4. Концентрация ингибитора устанавливается программой испытаний по п.1.4.5. Для выявления оптимальной концентрации ингибитора проводят серию испытаний с изменением концентрации от меньшей к большей. Концентрацию ингибитора, при которой достигается степень защиты по п.2.6.4, принимают за оптимальную.

2.5.5. Сразу после испытаний образцы подвергают визуальному осмотру: определяют наличие и цвет продуктов коррозии, после снятия продуктов коррозии - характер коррозии. Обо всех характерных особенностях должна быть соответствующая запись в протоколе испытаний.

2.5.6. Для определения потери массы образцов их поверхность должна быть очищена в последовательности:

1) нефть и рыхлые продукты коррозии удаляют шпателем, щеткой и одним из растворителей: бензином, керосином или уайт-спиритом;

2) при наличии плотной пленки из продуктов коррозии допускается их удаление растворами, не взаимодействующими с основным металлом (например, раствор по п.2.3.12 при комнатной температуре);

3) образцы промывают водопроводной и дистиллированной водой, высушивают фильтровальной бумагой, обезжиривают ацетоном, упаковывают в фильтровальную бумагу, выдерживают в эксикаторе с влагопоглотителем в течение 1 ч и взвешивают на аналитических весах.

2.6. Обработка результатов

2.6.1. Скорость коррозии () в г·м

·ч

вычисляют по формуле

![]() , (1)

, (1)

где - масса образца до испытания, г;

- масса образца после, испытания, г;

- площадь поверхности образца, м

;

- время испытания, ч.

2.6.2. Степень защиты () в процентах вычисляют по формуле

![]() , (2)

, (2)

где - скорость коррозии образцов в неингибированной среде, г·м

·ч

;

- скорость коррозии образцов в ингибированной среде, г·м

·ч

.

2.6.3. Рекомендуемая форма записи результатов испытания приведена в приложении 4.

Статистическую обработку результатов испытаний проводят по ГОСТ 9.502-82.

2.6.4. Ингибитор может быть рекомендован к стендовым испытаниям, если при испытаниях в водно-нефтяной эмульсии степень защиты составляет не менее 90%, при испытаниях в водной части водно-нефтяной среды - не менее 80%.

2.7. Протокол испытания

В протоколе должны быть указаны сведения, приведенные в п.1.7, и степень защиты металла ингибитором.

Рекомендуемая форма протокола испытания приведена в приложении 5.

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕР КАЧЕСТВЕННОЙ ПРЕДВАРИТЕЛЬНОЙ И СРАВНИТЕЛЬНОЙ ОЦЕНКИ ЗАЩИТНОЙ СПОСОБНОСТИ ИНГИБИТОРОВ

ТИПИЧНЫЕ ПОЛЯРИЗАЦИОННЫЕ КРИВЫЕ ( - анодные,

- катодные)

,

,

,

,

,

- поляризационные кривые в средах без ингибитора и с ингибиторами 1, 2 соответственно

Черт.2

Сравнение плотностей коррозионных токов в ингибированных и неингибированных испытуемых средах (![]() ) показывает, что ингибиторы 1 и 2 обладают защитной способностью.

) показывает, что ингибиторы 1 и 2 обладают защитной способностью.

Защитная способность ингибитора 2 выше, чем ингибитора 1 ().

ПРИЛОЖЕНИЕ 2

Рекомендуемое

АППАРАТ ДЛЯ ИСПЫТАНИЙ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ

1 - -образный сосуд; 2 - обогреватель; 3 - испытуемая среда; 4 - мешалка; 5 - герметичный привод; 6 - электродвигатель; 7 - холодильник; 8 - барботер; 9 - образцы; 10 - штатив

Черт.3

ПРИЛОЖЕНИЕ 3

Рекомендуемое

АППАРАТ ДЛЯ ИСПЫТАНИЙ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ

1 - защитный кожух; 2 - нагревательный элемент; 3 - активатор; 4 - крышка; 5 - регулятор температуры; 6 - термопара; 7 - продувочный вентиль; 8 - вал; 9 - узел уплотнения; 10 - вентиль подвода газа; 11 - манометр; 12 - прокладка; 13 - корпус насоса; 14 - кассета с образцами; 15 - стабилизатор потока; 16 - корпус; 17 - испытуемая среда

Черт.4

ПРИЛОЖЕНИЕ 4

Рекомендуемое

Форма 01

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ОБРАЗЦОВ

Серия N _______ Продолжительность испытания, ч ________________________

Концентрация ингибитора, мг/дм ______________________________________

|

Номер образца |

Площадь образца |

Масса образца до испытания |

Масса образца после испытания |

Потери массы образца |

Скорость коррозии в неингиби- рованной среде |

Скорость коррозии в ингибированной среде |

Степень защиты |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

ПРИЛОЖЕНИЕ 5

Рекомендуемое

Форма 02

ПРОТОКОЛ N

|

1. Цель испытаний |

||||||||||||

|

2. Ингибитор (ы): |

||||||||||||

|

2.1. Марка, ГОСТ (ОСТ, ТУ) |

||||||||||||

|

2.2. Тип, состав |

|

|||||||||||

|

3. Марка металла образцов, ГОСТ (ОСТ, ТУ) |

, код ОКП |

|

||||||||||

|

количество образцов |

|

|||||||||||

|

4. Аппаратурное оформление испытаний |

||||||||||||

5. Испытуемая среда:

5.1. Характеристика нефти

|

Содержание, % |

Кислотное число, мг КОН |

||||

|

парафины |

азот |

смолы сернокислотные |

смолы силикагелевые |

асфальтены |

|

Код ОКП ________

5.2. Характеристика водной части

|

Солевой состав, мг-экв/дм |

||||||||

|

|

|

|

|

|

|

|

|

рН |

При использовании модели пластовой воды по настоящему стандарту солевой состав не указывается

|

5.3. Соотношение нефть: вода |

|||||||||||

|

6. Условия испытаний: |

|||||||||||

|

6.1. Температура, °С |

|||||||||||

|

6.2. Давление, Па |

|||||||||||

|

6.3. Продолжительность испытаний |

|||||||||||

|

6.4. Скорость течения испытуемой среды, м/с |

|||||||||||

|

6.5. Наименование газа и его концентрация в испытуемой среде, мг/дм |

|||||||||||

|

7. Результаты визуального осмотра образцов после испытаний (наличие и цвет |

|||||||||||

|

продуктов коррозии, характер коррозии) |

|||||||||||

|

8. Результаты испытаний: |

|||||||||||

|

Марка ингибитора |

Концентрация ингибитора в испытуемой среде, мг/дм |

Степень защиты, % |

|

|

в водной части |

в водно-нефтяной эмульсии |

||

|

9. Заключение по результатам испытаний |

||||

|

10. Организация, проводившая испытания |

||||

|

Руководитель подразделения, проводившего испытания |

Личная подпись |

Расшифровка подписи |

2)

| Название: РД 153-34.1-17.465-00 |

| Наименование: Методические указания по оценке интенсивности процессов внутренней коррозии в тепловых сетях |

Настоящий руководящий документ распространяется на тепловые сети и устанавливает способы оценки коррозионной агрессивности сетевой воды и интенсивности процессов внутренней коррозии металла трубопроводов и предназначен для организаций (предприятий) - владелиц трубопроводов, осуществляющих эксплуатацию тепловых сетей, в составе АО-энерго и АО-электростанций.

С вводом в действие настоящего руководящего документа утрачивают силу "Методические рекомендации по оценке интенсивности процесса внутренней коррозии в тепловых сетях с помощью метода "индикаторов коррозии", приложение 19 к "Типовой инструкции по технической эксплуатации систем транспорта и распределения тепловой энергии (тепловых сетей)" РД 153-34.0-20.507-98 (М.: СПО ОРГРЭС, 1999).

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 В соответствии с "Правилами технической эксплуатации электрических станций и сетей Российской Федерации" (РД 34.20.501-95, п. 4.12.27) "на водяных тепловых сетях должен быть организован систематический контроль за внутренней коррозией трубопроводов путем анализов сетевой воды и конденсата, а также по индикаторам внутренней коррозии, устанавливаемым в наиболее характерных точках (на выводах ТЭЦ, концевых участках, в двух-трех промежуточных узлах магистрали)".

1.2 Индикаторы коррозии служат для оценки коррозионной агрессивности и влияния сетевой воды на внутреннюю коррозию трубопроводов теплосети. Коррозионная агрессивность воды определяется по потерям массы индикаторов. Основными параметрами воды, влияющими на ее агрессивность, являются концентрации сульфатов, хлоридов, значение рН, содержание кислорода и свободной угольной кислоты.

1.3 Индикаторы коррозии в трубопроводы теплосети устанавливаются в виде сборок, конструкция которых описана в разделе 2 настоящего руководящего документа. В каждой сборке должно быть не менее трех пластин - индикаторов.

1.4 Место установки сборок индикаторов коррозии должно выбираться в соответствии с рекомендациями, изложенными в приложении А к настоящему руководящему документу.

1.5 Продолжительность экспозиции (пребывания индикаторов в трубопроводе) должна быть не меньше длительности одного отопительного сезона, но и не больше 1 года. Время от установки индикатора до пуска магистрали в эксплуатацию должно быть минимальным. Конкретные сроки, установки и выемки индикаторов из трубопроводов определяются техническим руководителем организации, эксплуатирующей тепловые сети.

1.6 Индикатор в трубопроводы должен устанавливаться под руководством мастера бригады, обслуживающей данный участок теплосети, в присутствии сотрудника, отвечающего за работу с индикаторами коррозии.

1.7 Устанавливают и снимают индикаторы коррозии в соответствии с нарядом-допуском и выполнением мер безопасности согласно РД 34.03.201 "Правила техники безопасности при эксплуатации тепломеханического оборудования электростанции и тепловых сетей"

2 ИЗГОТОВЛЕНИЕ ИНДИКАТОРОВ

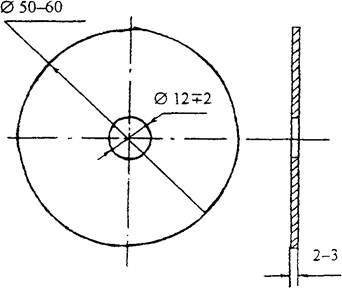

2.1 В качестве индикаторов коррозии применяют стальные круглые пластины толщиной 2 - 3 мм, наружным диаметром 50 - 60 мм с отверстием в центре диска (12 ± 2) мм (рисунок 1).

Допускается использование пластин с наружным диаметром 40 мм и отверстием в центре диска 6 - 7 мм. Размер пластин должен быть одним и тем же на протяжении всех лет эксплуатации конкретной тепловой сети.

Рисунок 1 - Пластина - индикатор коррозии

2.2 Пластины изготавливают из стали ВСт3сп с химическим составом по ГОСТ 380 (таблица 1).

Допускается изготовление пластин из сталей Ст10 и Ст20 с химическим составом по ГОСТ 1050 (см. таблицу 1).

2.3 Пластины обрабатываются на токарном или строгальном станке до заданных геометрических размеров. Шероховатость поверхности Rz после обработки на станке не более 20.

Таблица 1 - Химический состав сталей пластин-индикаторов

|

Сталь |

Химический состав, % |

||||||||

|

С |

Мл |

Si |

Р, |

S, |

Сг, |

Ni, |

Сu, |

As, |

|

|

ВСт3сп |

0,14 - 0,22 |

0,40 - 0,65 |

0,12 - 0,30 |

0,04 |

0,05 |

0,30 |

0,30 |

0,30 |

0,08 |

|

Ст10 |

0,07 - 0,14 |

0,35 - 0,65 |

0,17 - 0,37 |

0,035 |

0,04 |

0,15 |

0,25 |

0,25 |

0,08 |

|

Ст20 |

0,17 - 0,24 |

0,35 - 0,65 |

0,17 - 0,37 |

0,035 |

0,04 |

0,25 |

0,25 |

0,25 |

0,08 |

2.4 Желательно изготавливать пластины из металла одной плавки. Поэтому целесообразно заготовить индикаторы сразу на несколько лет.

2.5 Все пластины-индикаторы, устанавливаемые в трубопроводе тепловой сети на определенный отопительный сезон, должны быть выполнены из одной и той же стали одновременной поставки.

3 КОНСТРУКЦИЯ ИНДИКАТОРНЫХ СБОРОК

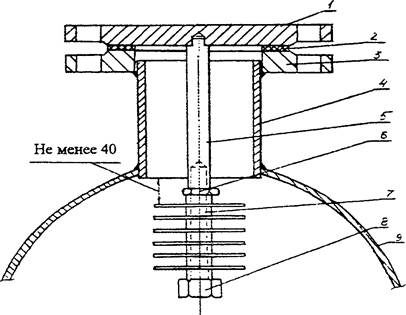

3.1 Для установки индикаторов в определенных точках трубопроводов тепловой сети ввариваются фланцевые штуцера условным диаметром 80 - 100 мм, закрывающиеся глухими фланцами (рисунок 2). На глухом фланце перпендикулярно нижней плоскости по центру приваривается стальной стержень. Рекомендуемый диаметр стержня 20 мм.

Шток-держатель с закрепленными на нем пластинами-индикаторами вворачивается в отверстие стержня, приваренного к глухому фланцу

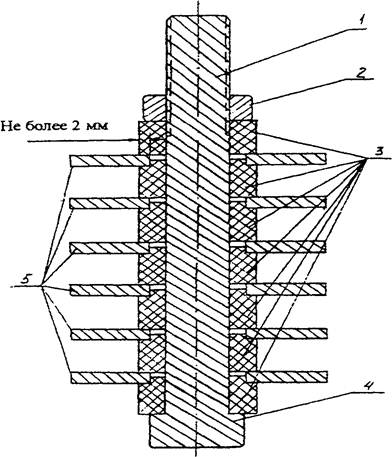

В свободном торце этого стержня высверливается отверстие, в которое вворачивается шток-держатель пластин-индикаторов. Рекомендуемый размер глубины резьбы в стержне - не менее 20 мм. Рекомендуемый диаметр штока - (10 ± 2) мм. Шток-держатель представляет собой стержень с резьбой на одном конце и головкой болта - на другом.

На нем с помощью дистанционирующих втулок и фиксирующей гайки крепятся пластины-индикаторы (рисунок 3). Количество пластин, установленных на шток-держатель - от трех до шести. Увеличение количества пластин повышает надежность полученных результатов.

Шток-держатель с закрепленными на нем пластинами-индикаторами вворачивается в отверстие стержня, приваренного к глухому фланцу.

1 - глухой фланец; 2 - прокладка, 3 - фланец; 4 - штуцер; 5 - стержень; 6 - фиксирующая гайка;

7 - шток-держатель с пластинами-индикаторами, 8 - головка штока-держателя, 9 - трубопровод.

Рисунок 2 - Установка индикаторов коррозии в трубопровод тепловой сети

1 - шток-держатель; 2 - фиксирующая гайка; 3 - дистанционирующие втулки;

4 - головка болта на конце штока-держателя, 5 - пластины-индикаторы.

Рисунок 3 - Шток-держатель с шестью пластинами (сборка индикаторов)

3.2 Шток-держатель индикаторов и стержень, привариваемый к глухому фланцу, должны быть изготовлены из сталей ВСт3сп или ВСт3пс, Ст10, Ст20.

3.3 Расстояние от ближайшей к трубе пластины-индикатора до края стенки штуцера, выступающего внутрь трубопровода, должно быть не менее 40 мм (см. рисунок 2).

3.4 Расстояние между пластинами-индикаторами в сборке, определяемое размерами дистанционирующих (разделительных) втулок, может быть до 20 мм, но не менее 5 мм. Толщина стенки дистанционирующих втулок, перекрывающих поверхность индикаторов, должна быть не более 2 мм.

3.5 Дистанционирующие втулки рекомендуется изготавливать из фторопласта марки 4 или стеклотекстолита марок СТЭФ, СТЭФ-1, СТК, СТК-41/У, ТЭС, ЦСЭ, ЦСЭВ. Временно допускается использование дистанционирующих втулок из стали ВСт3сп.

3.6 Не рекомендуется устанавливать индикаторы на нижней образующей трубопроводов и в тех местах обратных трубопроводов, куда может попадать и постоянно находиться воздух (т.е. подвергаться завоздушиванию). Для уменьшения количества воздуха, остающегося в объеме штуцера, возможна установка штуцеров под углом к вертикальной (поперечной) оси трубопровода.

3.7 Допускаются отклонения от рекомендованного конструктивного оформления установки индикаторов (см. рисунок 2) в трубопроводы тепловой сети при условии их соответствия требованиям "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды" ПБ 03-75. Одновременно должны выполняться пп. 3.2, 3.3, 3.4, 3.5, 3.6 данных методических указаний. Количество пластин-индикаторов в сборке - от 3 до 6.

4 ПОДГОТОВКА И УСТАНОВКА ИНДИКАТОРОВ КОРРОЗИИ

4.1 Подготовка индикаторов

4.1.1 Пластины-индикаторы маркируют: выбивают с помощью специальных кернов номера, затем зачищают мелкозернистой наждачной бумагой КМЗ-20 или КМЗ-23 для удаления с поверхности металла продуктов атмосферной коррозии, после чего измеряют штангенциркулем и рассчитывают площадь их поверхности. Площадь поверхности S, мм2, пластины-индикатора коррозии, омываемой сетевой водой, определяется по формуле

где R - наружный радиус индикатора, мм;

r - наружный радиус дистанционирующей втулки, мм;

δ - толщина индикатора, мм.

Если партия пластин изготовлена одинаковых геометрических размеров, то допускается определять площадь их поверхности для всей партии, без подсчета поверхности каждой пластины.

4.1.2 Пластины-индикаторы промывают водой, промокают фильтровальной бумагой, затем для обезжиривания протирают ватным тампоном, смоченным спиртом или ацетоном, высушивают при комнатной температуре в эксикаторе над свежепрокаленным хлористым кальцием или в сушильном шкафу при 105 °С в течение 1 ч, после чего охлаждают до комнатной температуры в эксикаторе над хлористым кальцием. Хлористый кальций необходимо 1 раз в 6 мес прокаливать в течение 1 - 2 ч при 800 °С.

4.1.3 Пластины взвешивают на весах с точностью до 0,01 г.

4.1.4 В случае применения для взвешивания технических весов со световой шкалой перед каждой серией взвешиваний пластин необходимо проверить точность весов с помощью гирьки из стандартного набора для аналитических весов.

4.1.5 Обработанные пластины-индикаторы завертывают в фильтровальную бумагу (каждый в отдельности), на обертке надписывают номер пластины (см. п. 4.1.1), площадь ее поверхности в квадратных миллиметрах и вес в граммах.

4.1.6 При хранении пластин-индикаторов до установки в трубопроводы теплосети менее месяца они находятся в эксикаторе, при более длительном сроке - в эксикаторе над свежепрокаленным хлористым кальцием.

4.2 Установка индикаторов

4.2.1 Перед установкой в трубопроводы теплосети пластины-индикаторы заранее, в специально отведенном для этой цели помещении, монтируют в соответствии с рисунком 3. Пластины надевают на шток-держатель между головкой болта и первой пластиной, между всеми пластинами сборки, а также между последней пластиной и фиксирующей гайкой устанавливают дистанционирующие втулки. Затем фиксирующую гайку плотно заворачивают.

При установке пластины следует держать только за торцевую поверхность и принимать необходимые меры предосторожности, чтобы избежать загрязнения.

4.2.2 После сборки пластин на штоке-держателе в журнал учета и обработки индикаторов записывают:

- номера пластин-индикаторов;

- вес каждой пластины;

- площадь каждой пластины;

- последовательность установки пластин на штоке-держателе, начиная от головки болта.

4.2.3 Собранную на штоке-держателе сборку пластин-индикаторов помещают в полиэтиленовый или бумажный пакет и в таком виде транспортируют к месту установки в трубопроводы теплосети.

4.2.4 Индикаторы в теплосеть устанавливаются в соответствии с п. 1.6. Шток-держатель с индикаторами вворачивают в стержень, приваренный к глухому фланцу, не удаляя пакет, надетый на сборку. Затем пакет снимают и за головку болта плотно вворачивают шток-держатель в стержень. При установке сборки индикаторов в трубопровод принимают меры предосторожности, чтобы избежать любых загрязнений пластин-индикаторов коррозии. После установки индикаторов в трубопровод глухой фланец крепится с помощь болтов.

4.2.5 После установки индикаторов в трубопровод теплосети в журнал учета и обработки индикаторов записывают дату и место установки индикаторов.

5 ИЗВЛЕЧЕНИЕ ИНДИКАТОРОВ ИЗ ТРУБОПРОВОДОВ И ИХ ОБРАБОТКА

5.1 Штоки-держатели в сборе с пластинами-индикаторами из трубопроводов вынимаются мастером бригады, обслуживающей данный участок теплосети, после чего их помещают в полиэтиленовые или бумажные пакеты и передают в подразделение, проводящее обработку индикаторов.

5.2 Пластины-индикаторы снимают со штоков-держателей, каждую пластину заворачивают в бумагу и в течение 2 - 4 сут высушивают в эксикаторе при комнатной температуре над свежепрокаленным хлористым кальцием или в сушильном шкафу при 105 °С в течение 1 ч Прокаливание хлористого кальция производят по п. 4.1.2.

5.3 Продукты коррозии счищают с поверхности пластин деревянным скребком или фарфоровым шпателем. Пластины при комнатной температуре опускают на несколько часов в 5 %-ный раствор соляной кислоты, содержащей 3 г/л ингибитора коррозии уротропина или тиомочевины, затем промывают под струей воды, одновременно очищая их поверхности мягкой резинкой до полного удаления коррозионных отложении. При необходимости все эти процедуры повторяют, после чего пластины промывают 3 %-ным раствором соды, а затем струей воды.

5.4 Пластины промокают фильтровальной бумагой, высушивают в течение нескольких суток в эксикаторе над свежепрокаленным хлористым кальцием или в сушильном шкафу при 105 °С в течение 1 ч, после чего охлаждают до комнатной температуры в эксикаторе над хлористым кальцием и далее взвешивают на технических или аналитических весах с точностью до 0,01 г.

5.5 Вес каждой пластины-индикатора после обработки записывают в журнал, а также - внешний вид пластины: состояние поверхности, наличие равномерной или язвенной коррозии, количество язв и сквозных разрушений.

5.6 Параллельно с обработкой извлеченных из трубопроводов пластин (пп. 5.3 и 5.4) обрабатывают ингибированным раствором кислоты (при той же продолжительности) три новых пластины из той же партии и той же стали в соответствии с пп. 4.1.1 и 4.1.2. Потеря массы пластины, прошедшей такую обработку, усредненная по результатам взвешивания трех пластин, соответствует потере массы основного металла при удалении кислотой продуктов коррозии. Эту величину для конкретной партии индикаторных пластин и данного отопительного сезона следует считать постоянной. Ее записывают в журнал.

6 ОБРАБОТКА РЕЗУЛЬТАТОВ КОРРОЗИОННЫХ ИСПЫТАНИЙ ИНДИКАТОРОВ

6.1 Скорость общей коррозии отдельной пластины (П), мм/год, рассчитывают по формуле

![]() (2)

(2)

где g1 - масса пластины до испытаний, г,

g2 - масса пластины после испытаний и удаления продуктов коррозии, г,

Δg - средняя для трех пластин, не участвовавших в испытаниях, потеря массы основного металла при удалении кислотой продуктов коррозии, г (см. п. 5.6);

Т - время испытаний, сут;

S - площадь поверхности пластины, контактирующей с теплоносителем, мм2 [см. формулу (1)].

Подсчитанную таким образом скорость коррозии каждой пластины записывают в журнал.

6.2 Рассчитывают среднюю скорость коррозии пластин-индикаторов в каждой сборке.

6.2.1 Для каждой сборки оценивают достоверность результатов, полученных при вычислении скорости коррозии отдельных пластин. Для этого рассчитывают среднюю скорость коррозии пластин в каждой сборке индикаторов (Пср), мм/год, по формуле

![]() (3)

(3)

где П1, П2,...Пn - скорость коррозии отдельной пластины, мм/год;

n - количество пластин в сборке.

Рассчитывают относительное отклонение скорости коррозии пластин-индикаторов от средней в сборке, %, по формуле

![]() (4)

(4)

Если относительное отклонение скорости коррозии одной или нескольких пластин превышает 60 % значения средней скорости коррозии в сборке, то этот результат считается недостоверным и исключается из расчета средней скорости коррозии в сборке.

6.2.2 После оценки достоверности результатов, полученных при вычислении скорости коррозии отдельных пластин в сборке, в случае необходимости повторно рассчитывают среднюю скорость коррозии пластин в каждой сборке индикаторов, учитывая только не исключенные из расчетов результаты.

Если в результате оценки достоверности результатов из расчета средней скорости коррозии в сборке исключаются скорости коррозии всех пластин, кроме одной, то данные по этой сборке считаются непредставительными и в дальнейших расчетах не учитываются.

Среднюю скорость коррозии пластин по каждой сборке записывают в журнал.

6.3 Рассчитывают среднюю скорость коррозии индикаторов по теплосети или по району теплосети. Расчет скорости коррозии по районам проводится в том случае, если они связаны с различными теплоисточниками или имеют другие существенные отличия, влияющие на агрессивность сетевой воды (например, разное содержание кислорода в сетевой воде).

6.3.1 Оценивают достоверность результатов, полученных при вычислении средней скорости коррозии пластин по сборкам. Для этого рассчитывают среднюю скорость коррозии пластин-индикаторов по теплосети или району теплосети путем усреднения данных о средних скоростях коррозии по сборкам индикаторов. Минимальное количество сборок для проведения усреднения должно быть равно трем. Если район теплосети получил информацию всего по одной или двум сборкам индикаторов, данные считаются непредставительными.

Рассчитывают относительное отклонение средней скорости коррозии по сборкам от средней по району (теплосети), по формуле

![]() (5)

(5)

где Псб - средняя скорость коррозии индикаторов по отдельной сборке, мм/год;

Пср.р - средняя скорость коррозии индикаторов по району (теплосети), мм/год.

Если относительное отклонение скорости коррозии одной или нескольких сборок превышает 60 % значения средней скорости коррозии по району(теплосети), то результат считается недостоверным и исключается из расчета.

6.3.2 После оценки достоверности результатов, полученных при вычислении средней скорости коррозии по сборкам индикаторов, в случае необходимости повторно рассчитывают среднее значение скорости коррозии индикаторов по тепловой сети (району), учитывая только не исключенные из расчетов результаты.

Средняя скорость коррозии индикаторов по тепловой сети (району) записывается в журнал.

6.3.3 В том случае, если скорость коррозии пластин какой-либо сборки индикаторов в тепловой сети (районе) в течение нескольких сезонов резко отличается от средней по данной сети (району), то необходимо проанализировать причины отличий (скорость потока, местные гидродинамические возмущения потока, местные присосы сырой воды) и принять меры для исключения нарушений гидродинамики или присосов. В том случае, если изменить ситуацию невозможно, целесообразно перенести место установки сборки индикаторов.

6.4 Показателем (критерием) опасности внутренней коррозии трубопроводов тепловых сетей следует считать агрессивность сетевой воды.

Агрессивность сетевой воды зависит от средней по району (теплосети) скорости коррозии индикаторов и оценивается в соответствии с приведенной ниже шкалой.

|

Скорость коррозии индикаторов, мм/год |

Агрессивность сетевой воды |

|

0 - 0,03 |

Низкая |

|

0,031 - 0,085 |

Допустимая |

|

0,0851 - 0,2 |

Высокая |

|

Более 0,2 |

Аварийная |

6.5 При высокой или аварийной агрессивности сетевой воды необходимо принимать меры для ее уменьшения: снижать содержание кислорода в сетевой воде, повышать значения рН или вводить ингибитор коррозии (см. приложение Б).

6.6 При оценке агрессивности сетевой воды необходимо обращать внимание на динамику изменения скорости коррозии индикаторов. При стабильном (в течение 2 - 3 лет) повышении скорости коррозии внутри диапазона "допустимый" необходимо проверить возможность изменения состава воды, ужесточить контроль за содержанием кислорода и значением рН, при необходимости привлечь специализированную организацию.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

РЕКОМЕНДАЦИИ ПО ВЫБОРУ МЕСТА УСТАНОВКИ

СБОРОК ИНДИКАТОРОВ В ТРУБОПРОВОДЫ

А.1 Для стабилизации гидродинамических условий обтекания сетевой водой индикаторов коррозии и предотвращения больших различий в скорости коррозии разных сборок индикаторов рекомендуется устанавливать их в местах, где выполняются следующие условия:

а) длина прямого участка трубопровода (без местных гидравлических сопротивлений) перед местом установки сборки индикаторов должна быть не менее шести внутренних диаметров трубопровода:

б) длина прямого участка трубопровода (без местных гидравлических сопротивлений) за местом установки сборки индикаторов должна быть не менее двух внутренних диаметров трубопровода:

в) длина участка трубы от места врезки абонентского ответвления до места установки сборки индикаторов по ходу движения жидкости должна быть не менее шести внутренних диаметров трубопровода.

А.2 Не рекомендуется устанавливать сборки индикаторов в обратных трубопроводах, в которые поступает сетевая вода из соседних районов теплосети, чтобы на сборки не попадала смесь сетевой воды различных районов.

А.3 Не рекомендуется устанавливать сборки индикаторов в тупиковых участках теплосети и в тех местах обратных магистралей, которые могут подвергаться завоздушиванию.

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

АНТИКОРРОЗИОННЫЕ МЕРОПРИЯТИЯ

Для уменьшения агрессивности сетевой воды, понижения уровня концентрации железа в ней и уменьшения повреждаемости трубопроводов теплосети рекомендуются следующие мероприятия, для выбора и проведения которых желательно привлекать специализированные организации:

Б.1 Поддержание концентрации кислорода в подпиточной воде не более 50 мкг/кг в соответствии с нормами ПТЭ.

Б.2 Предотвращение кратковременных повышений концентрации кислорода в подпиточной воде, превышающих установленную норму.

Б.3 Уменьшение присосов недеаэрированной воды (закрытые системы), исключение подачи ее на теплоисточнике.

Б.4 Предотвращение завоздушивания обратных магистралей.

Б.5 Предотвращение аэрации воды в баках-аккумуляторах (с помощью применения герметиков АГ-4 и АГ-4И или шариков вспенивающегося полистирола ПСП, ПСВ-С для закрытых систем и ПСВ-П - для открытых).

Б.6 Снижение концентрации кислорода в подпиточной воде до значений, значительно меньше установленной нормы, например, 20 мкг/кг.

Б.7 Повышение рН сетевой воды (до 9,0 - для открытых, до 10,5 - для закрытых систем).

Б.8 Применение ингибиторов коррозии для систем закрытого и открытого типов.

Звоните и присылайте запросы для уточнения:

+7-495-155-67-48 (многоканальный 24ч)

email: info@теплохимприбор.рф,

ohkv@yandex.ru